服务电话:

19914754015

服务电话:

19914754015

服务电话:19914754015

服务电话:19914754015

更新日期:2023-05-27 03:34:59浏览次数: 作者:锦强设备

锆钛尾矿作为一种重要的战略矿产资源,在现代工业中扮演着不可或缺的角色。这种矿物资源广泛应用于航空、航天、船舶制造、化工设备、冶金工业等多个高科技领域。然而,由于天然锆钛尾矿中常含有大量的钛、铁等杂质元素,直接使用会严重影响其性能表现和经济效益。因此,对锆钛尾矿进行科学的再选处理,提高其品位和利用价值,成为矿产资源开发领域的重要课题。

一、锆钛尾矿再选工艺流程概述

锆钛尾矿再选是一个复杂的系统工程,通常包括磁选、重选、浮选和精选四个主要环节。每个环节都采用特定的物理或化学方法,有针对性地去除不同类型的杂质,逐步提高锆钛矿物的纯度。整个工艺流程需要严格控制各项参数,确保最终产品的质量稳定可靠。

二、磁选工艺详解

磁选是锆钛尾矿再选的第一步,主要目的是去除矿石中的铁磁性物质。具体操作步骤如下:

1. 原料预处理:将锆钛尾矿进行破碎和筛分,确保粒度均匀,通常控制在0.5-2mm之间。

2. 磁选机参数设置:根据矿石特性,调整磁选机的磁场强度在0.8-1.2T之间,磁极间距控制在10-15cm。

3. 磁选操作:将预处理后的矿石均匀送入磁选机,控制进料速度在2-3吨/小时。

4. 效果评估:通过X射线荧光分析仪检测磁选后矿石的铁含量,确保降至0.5%以下。

三、重选工艺详解

重选工艺主要利用矿物密度差异进行分选,可有效去除钛等非磁性杂质。具体操作要点包括:

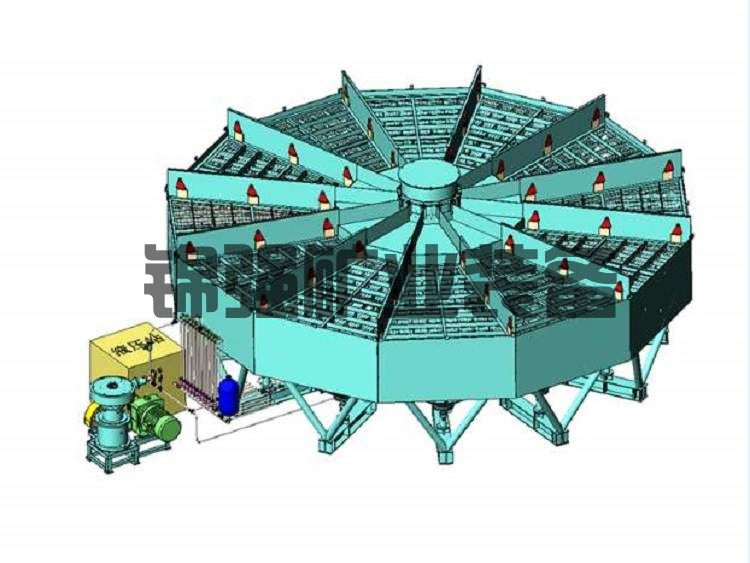

1. 设备选择:采用螺旋溜槽或摇床等重选设备,根据处理量选择合适的型号。

2. 参数控制:调节水流速度在0.8-1.2m/s,设备倾斜角度控制在15-20度。

3. 操作要点:保持稳定的进料速度,定期清理设备内壁,防止矿物堆积。

4. 质量控制:通过比重测试和化学分析,确保重选后矿石的钛含量降至3%以下。

四、浮选工艺详解

浮选工艺是提高锆钛矿物纯度的关键步骤,主要去除硅酸盐等轻质杂质。具体操作流程如下:

1. 药剂配制:根据矿石特性,配制合适的捕收剂和起泡剂,通常采用油酸钠和松醇油。

2. 浮选条件:控制矿浆浓度在25-30%,pH值维持在8.5-9.5之间。

3. 操作控制:调节浮选机叶轮转速在1200-1500rpm,充气量控制在0.8-1.2m³/min。

4. 效果监测:通过显微镜观察和化学分析,确保浮选精矿中锆钛含量达到85%以上。

五、精选工艺详解

精选是再选工艺的最后一道工序,旨在进一步提高锆钛矿物的纯度。具体操作要点包括:

1. 设备选择:采用高梯度磁选机或电选机进行精细分选。

2. 参数优化:控制磁场梯度在5-8T/m,电极电压在20-30kV。

3. 操作控制:保持稳定的进料速度,定期清洗分选介质。

4. 质量控制:通过X射线衍射分析,确保最终产品中锆钛含量达到95%以上。

在实际生产过程中,需要根据矿石的具体特性,灵活调整各工艺参数。同时,要建立完善的质量控制体系,定期检测各工序的产品质量,及时优化工艺参数。通过科学的管理和严格的质量控制,可以最大限度地提高锆钛尾矿的利用价值,为相关产业的发展提供优质的原料保障。

随着科技的进步和环保要求的提高,锆钛尾矿再选工艺也在不断创新和发展。新型高效分选设备的应用、智能化控制系统的引入以及环保型药剂的开发,都为提高锆钛尾矿的再选效率和产品质量提供了新的可能。未来,随着技术的不断进步,锆钛尾矿的再选工艺将朝着更高效、更环保、更智能的方向发展,为矿产资源的可持续利用开辟新的途径。

锆钛尾矿再选工艺流程详解:从磁选到精选的完整操作指南